Menu internetowe

Wyszukiwarka produktów

Język

Wyjdź z menu

Kluczowe rozważania związane z wydajnością i zastosowania Fluororubber (FKM) Pieszczeń O-ring

Jak ringy FKM działają w ekstremalnych warunkach?

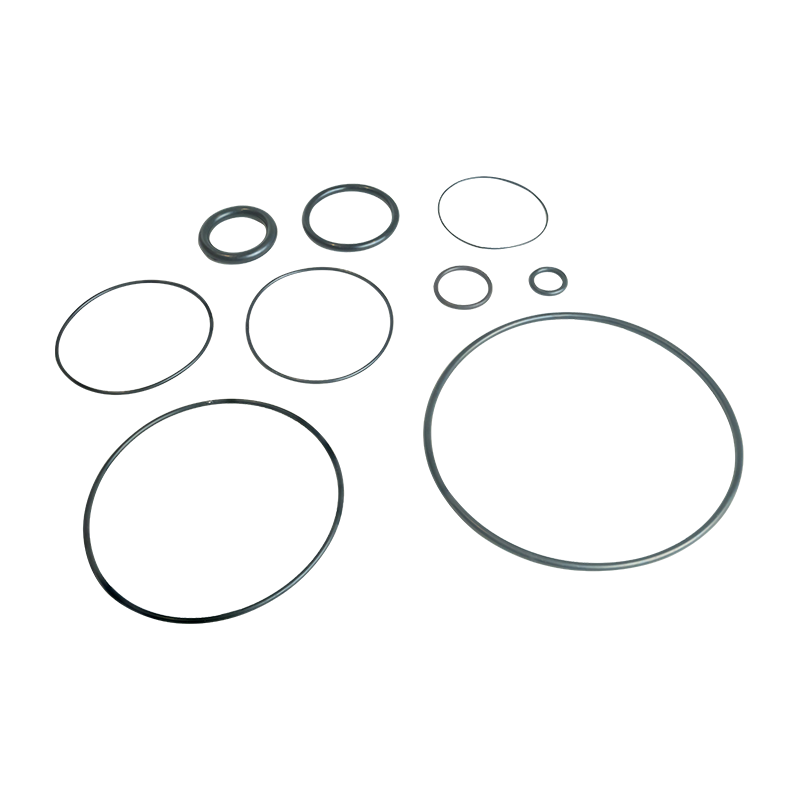

W nowoczesnej dziedzinie przemysłowej środowisko operacyjne sprzętu staje się coraz bardziej złożone, a ekstremalne warunki pracy przedstawiły rygorystyczne wymagania dotyczące uszczelniania komponentów. Dzięki unikalnej strukturze cząsteczkowej i właściwościach chemicznych O-ringi FKM mają doskonałą wydajność w oporności o wysokiej temperaturze, odporności chemicznej, odporności na starzenie się itp., Co czyni je idealnym wyborem do uszczelnienia w skrajnych warunkach pracy.

Oporność w wysokiej temperaturze FKM O-ring pieczęci jest szczególnie wyjątkowy. Jego główny łańcuch składa się z wiązań węglowych węglowych i wiązań fluorowych węglowych. Wiązanie fluoru-węglowe ma wyjątkowo wysoką energię wiązania do 485 kJ/mol, która jest znacznie wyższa niż wiązanie węgla-wodorowe (413 kJ/mol). Umożliwia to FKM stabilną pracę przez długi czas w środowisku o wysokiej temperaturze 200 ℃ -250 ℃. Niektóre specjalnie sformułowane FKM mogą nawet wytrzymać natychmiastowe wysokie temperatury 300 ℃. W scenariuszach, takich jak uszczelnienie silnika samochodowego i uszczelnianie wysokich temperatur części rurociągów petrochemicznych, O-ringy FKM mogą skutecznie zapobiec przeciekowi o wysokiej temperaturze oraz zapewnić ciągłe i stabilne działanie sprzętu.

Odporność na korozję chemiczną jest kolejną podstawową zaletą O-ringów FKM. Silna elektroujemność atomów fluorowych tworzy wysoce stabilną warstwę osłonięcia chmur elektronów na powierzchni łańcucha molekularnego FKM, znacznie zmniejszając możliwość reagowania łańcucha molekularnego z pożywką chemiczną. Dlatego O-ringi FKM mają dobrą tolerancję na większość rozpuszczalników organicznych, kwasów nieorganicznych i silnych utleniaczy. Na przykład, w silnych środowiskach kwasowych utleniających, takich jak stężony kwas siarkowy i stężony kwas azotowy, a także organiczne środowiska rozpuszczalników, takie jak benzyna i olej napędowy, O-ringi FKM mogą nadal utrzymywać dobrą wydajność uszczelnienia oraz właściwości fizyczne i mechaniczne. Należy jednak zauważyć, że FKM ma słabą tolerancję wobec rozpuszczalników polarnych, takich jak aminy, ketony i estry, a podczas korzystania z niego w tych środowiskach medialnych wymagana jest staranna ocena.

Pod względem odporności na starzenie się, O-ringi FKM również dobrze sobie radzą. Niezależnie od tego, czy jest to starzenie się oksydacyjne, starzenie się ozonu czy starzenie się ultrafioletowe, FKM wykazuje silną odporność. Podczas procesu starzenia termicznego stabilność łańcucha molekularnego FKM skutecznie spowalnia szybkość degradacji oksydacyjnej; Jego struktura molekularna ma naturalną odporność na ozon i może być stosowana przez długi czas w środowisku ozonowym o wysokim stężeniu bez pękania; Jednocześnie FKM ma słabą zdolność do wchłaniania promieni ultrafioletowych, a gdy jest stosowany w środowiskach zewnętrznych, jego szybkość starzenia się jest znacznie niższa niż wiele innych materiałów gumowych.

Jak prawidłowo wybrać twardość i materiał materialny O-ringów FKM?

Twardość i materialna formuła O-ringów FKM bezpośrednio wpływają na ich wydajność uszczelniającą i żywotność usług. Prawidłowy wybór jest kluczem do zapewnienia efektu uszczelnienia.

Twardość jest jednym z ważnych wskaźników wydajności O-ringów FKM, zwykle wyrażanych na brzegu A, z wspólnym zakresem 60-90 brzegu A. FKM O-rings o niższej twardości (takich jak 60-70 brzegowy A) mają dobrą zdolność odzyskiwania elastyczności i kompresji deformacji, i są odpowiednie dla warunków roboczych o wysokiej chropowatości powierzchni lub dużych szczelinach. Mogą lepiej wypełniać małe wady na powierzchni uszczelniającej i utworzyć efektywną uszczelkę. Jednak O-ringi o niskiej twardości są podatne na deformację wytłaczania w środowiskach pod wysokim ciśnieniem, co powoduje awarię uszczelnienia. FKM O-ringy o wysokiej twardości (80-90 brzeg A) mają wyższe możliwości przeciwdziałania ekstruzji i są odpowiednie do scenariuszy uszczelnienia pod wysokim ciśnieniem, ale ich elastyczność jest stosunkowo słaba i wymaga wyższego stopnia dopasowania do powierzchni uszczelnienia.

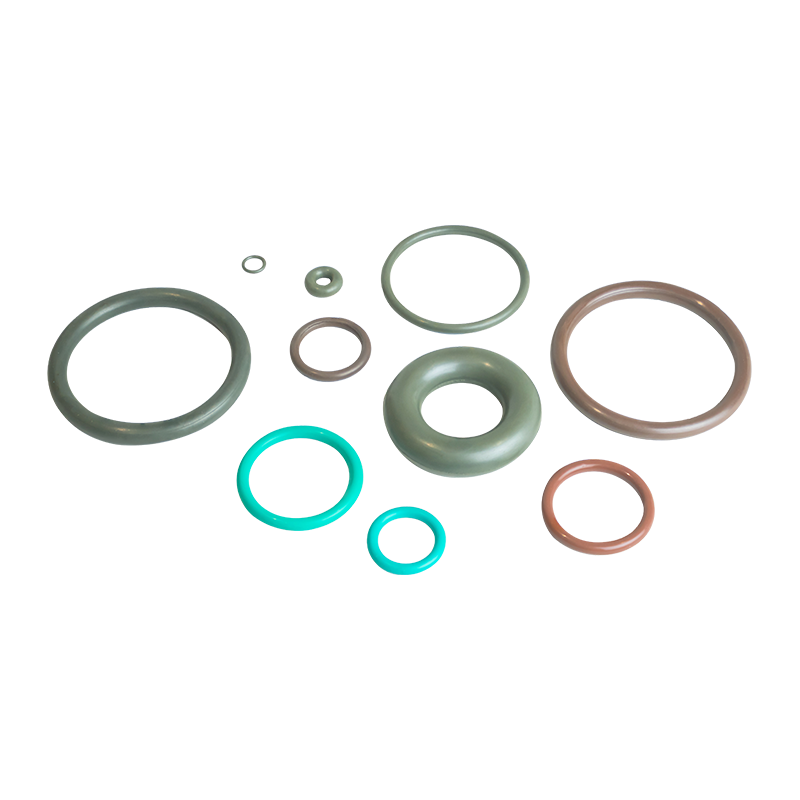

Zawartość fluoru w formule materiału jest podstawowym czynnikiem wpływającym na wydajność O-ringów FKM. Im wyższa zawartość fluoru, tym silniejsza odporność chemiczna i oporność w wysokiej temperaturze FKM, ale doprowadzi ona również do zwiększonej twardości materiału, zwiększonej trudności przetwarzania i wyższych kosztów. Ogólnie rzecz biorąc, średnia guma fluorowa o zawartości fluoru 66% - 71% zapewnia dobrą równowagę między odpornością chemiczną, właściwościami fizycznymi i mechanicznymi i kosztami, i jest odpowiednia dla większości konwencjonalnych scenariuszy pieczęci przemysłowej; Podczas gdy guma fluorowa o zawartości fluorowej wynoszącej ponad 75%, chociaż odporność chemiczna i oporność w wysokiej temperaturze są dodatkowo ulepszone, jest droga i jest stosowana głównie w lotniczej, półprzewodnikach i innych dziedzinach o wyjątkowo wysokich wymaganiach wydajności.

System utwardzania ma również istotny wpływ na wydajność O-ringów FKM. Powszechnie stosowane systemy utwardzania obejmują układ utwardzania nadtlenkiem, układ utwardzania aminą i system utwardzania żywicy fenolowej. FKM O-ringi wyleczone przez system utwardzania nadtlenek mają doskonałą wydajność odkształcania i kompresji w wysokiej temperaturze, a wulkanizowana guma ma wysoką czystość, która jest odpowiednia dla branż o wysokich wymaganiach higieny, takich jak żywność i medycyna; System utwardzania aminy ma szybką prędkość utwardzania, a wulkanizowana guma ma wysoką wytrzymałość na rozciąganie, ale oporność na wysoką temperaturę jest stosunkowo słaba; System utwardzania żywicy fenolowej może zapewnić FKM O-rings dobry odporność chemiczna i odporność na temperaturę oraz jest szeroko stosowany w polu petrochemicznym.

Gdzie jest odpowiednia granica między FKM a innymi uszczelnieniami elastomerowymi?

W wyborze materiałów do pierścienia uszczelniającego FKM i elastomerów, takich jak NBR, HNBR i FFKM, mają swoje własne zalety i wady. Wyjaśnienie ich odpowiednich granic pomoże dokonać rozsądnego wyboru.

Gumka nitrylowa (NBR) jest jednym z najczęściej używanych materiałów uszczelniających gumy. Jego największą zaletą jest to, że ma dobrą tolerancję na olej mineralny, oleje z zwierzętami i roślinami oraz jest tani i ma doskonałą wydajność przetwarzania. Zakres temperatur roboczy NBR wynosi na ogół -40 ℃ - 120 ℃. Jest odpowiedni dla scen, takich jak motoryzacyjne systemy paliwowe i systemy hydrauliczne, które mają wysokie wymagania dotyczące odporności na ropę, ale stosunkowo łagodne środowiska temperatury i chemicznych. Jednak odporność na temperaturę NBR, odporność chemiczna i odporność na starzenie się są znacznie gorsze od FKM i będzie się starzeć i zawieść szybko w wysokiej temperaturze i silnym środowisku chemicznym.

Uwodorniona gumka nitrylowa (HNBR) jest uwodornionym produktem NBR. Poprzez uwodornienie podwójnych wiązań w łańcuchu cząsteczkowym NBR, jego oporność na wysoką temperaturę, odporność na starzenie się i oporność chemiczna uległy znacznej poprawie. Zakres temperatur roboczy HNBR może osiągnąć -35 ℃ - 150 ℃. W niektórych średniej temperaturze i środowiskach chemicznych jego wydajność jest zbliżona do FKM, ale cena jest stosunkowo niska. Jednak wydajność HNBR w silnych środowiskach utleniających i środowiskach o wysokiej temperaturze nadal nie jest porównywalna z FKM. Jest odpowiedni do warunków pracy, takich jak motoryzacyjne uszczelki peryferyjne silnika i przemysłowe uszczelki przekładni.

Perfluoroelastomer (FFKM) to materiał gumowy o najwyższej zawartości fluoru. Ma lepszą oporność na wysoką temperaturę i chemiczną niż FKM. Może działać przez długi czas w wysokiej temperaturze 327 ° C i może wytrzymać prawie wszystkie pożywki chemiczne. Jednak FFKM jest drogi, trudny do przetworzenia i ma słabą wydajność o niskiej temperaturze. Dlatego jest stosowany głównie w specjalnych dziedzinach, takich jak produkcja półprzewodników i uszczelnienie reaktora chemicznego, które mają wyjątkowo wysokie wymagania dotyczące wydajności uszczelnienia i nie uwzględniają kosztów. Natomiast FKM znalazł lepszą równowagę między wydajnością a kosztami i jest odpowiedni dla konwencjonalnych potrzeb uszczelnienia w większości dziedzin przemysłowych.

Na jakie punkty techniczne należy zwrócić uwagę podczas instalacji i korzystania z O-ringów FKM?

Prawidłowa instalacja i użycie są kluczem do maksymalizacji wydajności uszczelnienia O-ringów FKM i przedłużenia ich żywotności. Należy zwrócić uwagę na punkty techniczne, takie jak chropowatość powierzchni, projektowanie szybkości kompresji i tryb awarii.

Chropowatość powierzchni powierzchni uszczelniającej ma znaczący wpływ na efekt uszczelnienia O-ring FKM. Ogólnie rzecz biorąc, chropowatość powierzchni powierzchni powierzchni uszczelniającej powinna być kontrolowana między 0,8 a 3,2 μm. Zbyt szorstka powierzchnia porysuje powierzchnię o-ringu i utworzy kanał upływowy; Zbyt gładka powierzchnia nie będzie sprzyjała dopasowania między O-ringiem a powierzchnią uszczelniającą, a wyciek interfejsu jest skłonny do wystąpienia. Ponadto dokładność przetwarzania powierzchni uszczelniającej musi być również ściśle kontrolowana, aby uniknąć odchyleń wymiarowych, które prowadzą do niewłaściwej instalacji O-ringu.

Projektowanie szybkości kompresji O-ringów FKM jest bezpośrednio związane z efektem uszczelnienia i żywotnością usług. Jeśli szybkość kompresji jest zbyt wysoka, starzenie się i zużycie O-ringów zostaną przyspieszone, skracając żywotność usług; Jeśli szybkość kompresji jest zbyt niska, nie można utworzyć efektywnego uszczelnienia. Zasadniczo zaleca się kontrolowanie szybkości kompresji O -ringów FKM na 15% - 25% dla uszczelnienia statycznego, a szybkość kompresji można odpowiednio zmniejszyć do 10% - 15% dla dynamicznego uszczelnienia. Jednocześnie należy również wziąć pod uwagę wpływ czynników, takich jak temperatura pracy i średnia ciśnienie na szybkość kompresji. W środowisku o wysokiej temperaturze materiał ulegnie rozszerzalności cieplnej, a szybkość kompresji powinna zostać odpowiednio zmniejszona; W środowisku wysokiego ciśnienia wskaźnik kompresji musi być odpowiednio zwiększony, aby zapobiec odkształceniu wytłaczania.

Zrozumienie trybów awarii O-ringów FKM może z góry zapobiec awarii. Typowe tryby awarii obejmują niewydolność wytłaczania, uszkodzenie zużycia, awarię starzenia się i niewydolność korozji chemicznej. Niepowodzenie wytłaczania występuje głównie w środowiskach pod wysokim ciśnieniem. Gdy szczelina uszczelniająca jest zbyt duża, o-ring zostanie wciśnięty w szczelinę i uszkodzony. Można tego uniknąć, wybierając O-ringi z odpowiednią twardością i kontrolując szczelinę uszczelniającą. Awaria zużycia jest spowodowana głównie tarciem podczas dynamicznego uszczelnienia. Zużycie można zmniejszyć, optymalizując strukturę uszczelniającą i stosując media smarujące. Awaria starzenia się i niewydolność korozji chemicznej są ściśle związane ze środowiskiem pracy. Konieczne jest wybranie odpowiedniego formuły materiału zgodnie z faktycznymi warunkami pracy i regularne sprawdzanie i wymianę O-ringów.

Bądź na bieżąco ze wszystkimi naszymi najnowszymi produktami

- Adres: Nr 6 Yangsha Road, park przemysłowy Chengbei, miasto Huilong, miasto Qidong, prowincja Jiangsu, Chiny

- Telefon: +86-13906283641+86-18934546679

- Faks: +86-0513-83698022

- E-mail: [email protected]