Menu internetowe

Wyszukiwarka produktów

Język

Wyjdź z menu

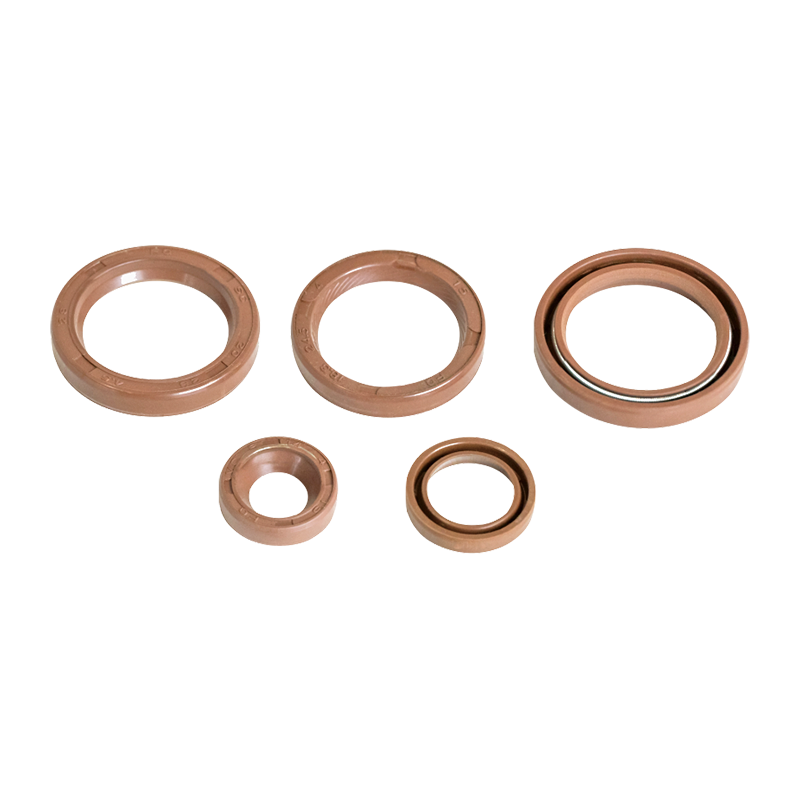

W jaki sposób uszczelki olejowe NBR utrzymują stabilną wydajność w ekstremalnych środowiskach silnika?

W złożonym środowisku motoryzacyjnych systemów elektroenergetycznych uszczelki olejowe są kluczowymi komponentami zapobiegającymi wyciekom smaru, a ich stabilność wydajności wpływa bezpośrednio na niezawodność i żywotność silnika. Wśród nich uszczelki olejowe gumy nitrylowej (NBR) stały się głównym nurtem dla akcesoriów opornych na motoryzację ze względu na ich doskonałą zdolność adaptacyjną. Zwłaszcza w przedziale silnika, który charakteryzuje się wysokim temperaturą, wysokim ciśnieniem, wysoką zawartością oleju i ostrym obciążeniami dynamicznymi, uszczelki olejowe NBR wykazują unikalne zalety materiału i mogą utrzymać stabilną wydajność w szerokim zakresie temperatur od -40 ° C do 120 ° C, bez awarii z powodu kruchości lub straty o niskiej temperaturze. Ta zdolność adaptacyjna nie jest przypadkowa, ale wynika z precyzyjnej regulacji nauki materialnej, która umożliwia uszczelnieniu olejowym NBR utrzymanie niezawodnych funkcji uszczelnienia w ekstremalnych środowiskach.

Struktura molekularna gumy NBR determinuje jej właściwości podstawowe. Dostosowanie zawartości akrylonitrylu (ACN) sprawia, że ma doskonałą odporność na olej i może od dłuższego czasu odpierać erozję smarów silnika, paliw i różnych pożywek chemicznych; Podczas gdy komponent butadieny zapewnia materiał dobrą elastyczność i zdolność do odzyskiwania dynamicznego, zapewniając, że uszczelka olejowa może nadal pasować mocno w warunkach obrotu lub wibracji szybkiego wału. Ta równowaga nie jest prostym mieszaniem materiału, ale osiąga się poprzez precyzyjną optymalizację procesu polimeryzacji i sformułowania. Na przykład odpowiednio zwiększenie odsetka akrylonitrylu może zwiększyć odporność na olej, ale jeśli jest zbyt wysoka, doprowadzi to do zmniejszenia elastyczności o niskiej temperaturze; I odwrotnie, jeśli odsetek butadienu jest zbyt duży, chociaż może poprawić elastyczność, może zmniejszyć odporność na ciepło. Dlatego wzór uszczelek olejowych NBR musi być starannie proporcjonalny na poziomie molekularnym, aby mogła oprzeć się erozji oleju i utrzymywać stabilne właściwości mechaniczne w szerokim zakresie temperatur.

Wyzwania środowiskowe w komorze silnika pochodzą nie tylko z fluktuacji temperatury, ale także z ciągłego naprężenia mechanicznego, korozji chemicznej i tarciem dynamicznym. Stabilność szerokiej temperatury uszczelnień olejowych NBR wynika z synergistycznego efektu jego systemu materiałowego. W warunkach niskich temperatur zwykła guma może stać się krucha z powodu zamrażania segmentów molekularnych, ale zoptymalizowana formuła NBR może zmniejszyć temperaturę przejścia szkła (TG) poprzez wprowadzenie specjalnych plastyfikatorów i środków przeciw zamarzaniu, dzięki czemu materiał pozostaje elastyczny w ciężkich zimnych warunkach. Na końcu wysokiej temperatury guma NBR opóźnia proces starzenia się utleniania termicznego, optymalizując system wulkanizacji i wprowadzając dodatkowe dodatki oporne na ciepło, unikając niewydolności uszczelnienia spowodowanego zmiękczeniem w wysokiej temperaturze. Kluczem do tej adaptacji temperatury jest to, że materiały NBR nie wytrzymują pasywnie zmian środowiska, ale osiągają ogólną odpowiedź na ekstremalne warunki poprzez dynamiczną regulację mikrostruktury wewnętrznej.

Ponadto odporność na zużycie Uszczelki olejowe NBR jest ściśle związany z ich zdolnością do adaptacji środowiska. Podczas obsługi silnika między wargą uszczelnienia oleju i wałkiem obrotowym powstaje dynamiczny interfejs tarcia. Jeśli twardość materiału jest zbyt wysoka, łatwo jest spowodować zużycie wału; Jeśli jest zbyt miękki, może stracić efekt uszczelnienia z powodu szybkiego zużycia. Gumka NBR ma umiarkowany współczynnik tarcia poprzez regulację systemu wypełniacza (takiego jak sadza, krzemionka itp.) I stopień wulkanizacji, który nie tylko zmniejsza zużycie wału, ale także zapewnia długoterminową niezawodność uszczelnienia. Jednocześnie, w warunkach wysokiej temperatury, na powierzchni uszczelki olejowej NBR powstanie stabilna warstwa oleju smarowego, dodatkowo zmniejszając akumulację ciepła tarcia i zapobiegając szybkiemu starzeniu materiału z powodu miejscowego przegrzania. Ta samoregulująca charakterystyka umożliwia uszczelkę olejową NBR utrzymanie stabilnej granicy wydajności podczas długoterminowego działania silnika.

Postęp nowoczesnych uszczelek olejowych NBR znajduje nie tylko odzwierciedlenie w optymalizacji podstawowych materiałów, ale także w systematycznej poprawie ich ogólnego formuły. Na przykład, wprowadzając technologię nano-uruchamiania, odporność na zużycie i oporność na temperaturę materiału można poprawić bez naruszenia elastyczności; a dodanie nowych środków przeciwstarzeniowych dodatkowo rozszerza żywotność usługi pieczęci olejowej w środowiskach wysokiej temperatury i oksydacyjnych. Technologie te nie istnieją w izolacji, ale współpracują ze sobą, aby stworzyć dynamiczną równowagę dla uszczelnień olejowych NBR w ekstremalnych środowiskach-mogą zarówno przeciwstawić się krótkoterminowym wstrząsom o wysokim obciążeniu i dostosowywać się do długoterminowego stopniowego starzenia.

Z perspektywy zastosowań inżynierskich sukces uszczelek olejowych NBR nie opiera się wyłącznie na znaczeniu jednego wydajności, ale wynika z ich kompleksowej stabilności w złożonych warunkach pracy. Środowisko w przedziale silnika jest surowe i zmienne, ale uszczelki olejowe NBR osiągają jedność odporności na ropę, elastyczność, odporność na temperaturę i odporność na zużycie poprzez precyzyjną regulację nauki materiałowej. Ta równowaga sprawia, że jest to niezastąpiony kluczowy element w branży motoryzacyjnej, a także pokazuje mądrość inżynierii materiałowej w rozwiązywaniu wyzwań w ekstremalnych środowiskach. W przyszłości, ponieważ technologia silników jest dodatkowo zaktualizowana, uszczelki olejowe NBR będą nadal utrzymywać swoje zalety wydajności w bardziej rygorystycznych warunkach poprzez ciągłą optymalizację formuły i ulepszanie procesu, zapewniając solidną gwarancję niezawodnego działania motoryzacyjnych systemów zasilania.

Bądź na bieżąco ze wszystkimi naszymi najnowszymi produktami

- Adres: Nr 6 Yangsha Road, park przemysłowy Chengbei, miasto Huilong, miasto Qidong, prowincja Jiangsu, Chiny

- Telefon: +86-13906283641+86-18934546679

- Faks: +86-0513-83698022

- E-mail: [email protected]