Wprowadzenie: Krytyczna rola uszczelnienia w niezawodności silnika W świecie konserwacji maszyn i silników na najmniejszych ...

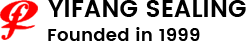

CZYTAJ WIĘCEJNiestandardowe Uszczelka olejowa samochodowa Producenci

-

-

Wprowadzenie: Krytyczne znaczenie jakości elementów uszczelniających W rozległym i skomplikowanym świecie uszczelnień przemy...

CZYTAJ WIĘCEJ -

Integralność każdego systemu rurociągów pod ciśnieniem jest tak silna, jak jego najsłabszy punkt. W systemach wykorzystujących ...

CZYTAJ WIĘCEJ -

W wymagającym świecie uszczelnień przemysłowych porażka nie wchodzi w grę. Pojedyncze uszkodzone uszczelnienie może prowadzić d...

CZYTAJ WIĘCEJ

Jakie metody stosuje się do obróbki powierzchniowej uszczelek olejowych? Jak zapewnić gładkość i odporność na zużycie obrobionej powierzchni uszczelnienia olejowego?

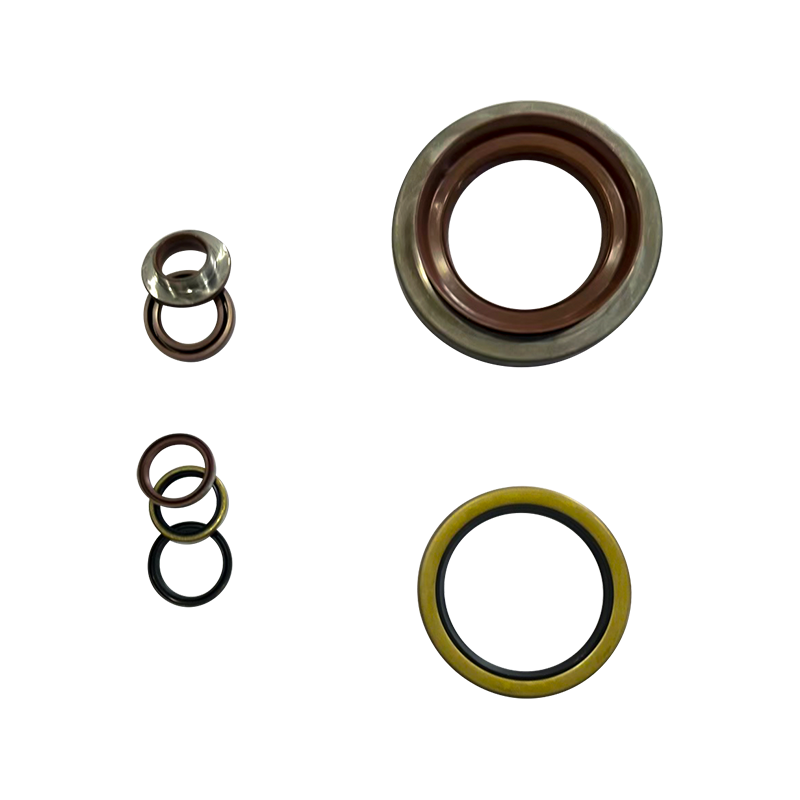

W nowoczesnym przemyśle uszczelnienia olejowe są niezbędnymi elementami uszczelniającymi w urządzeniach mechanicznych, a ich działanie jest bezpośrednio powiązane z wydajnością pracy, stabilnością i kosztami konserwacji urządzeń. Jako firma posiadająca silny zespół badawczo-rozwojowy i zaawansowane możliwości produkcyjne, doskonale rozumiemy znaczenie uszczelnień olejowych w zapobieganiu wyciekom oleju, smaru i innych cieczy, a także wyzwania związane z utrzymaniem wydajnej i stabilnej pracy w różnych warunkach pracy. Nie tylko angażujemy się w projektowanie i innowacje materiałowe uszczelek olejowych, ale także zwracamy szczególną uwagę na technologię obróbki powierzchni uszczelek olejowych, aby zapewnić optymalną gładkość ich powierzchni i odporność na zużycie, aby spełnić najbardziej rygorystyczne wymagania zastosowań przemysłowych.

Metody obróbki powierzchni uszczelnień olejowych

Technologia galwanizacji:

Galwanizacja jest jedną z powszechnych metod poprawy twardości powierzchni i odporności na korozję uszczelek olejowych. Używamy precyzyjnego procesu galwanizacji, aby nałożyć cienką warstwę metalu (takiego jak chrom, nikiel itp.) na powierzchnię uszczelka olejowa . Ta warstwa metalu może nie tylko skutecznie przeciwstawić się erozji środowiska zewnętrznego, ale także znacznie poprawić twardość i odporność powierzchni na zużycie. . Podczas procesu galwanizacji ściśle kontrolujemy gęstość prądu, czas galwanizacji i skład roztworu galwanicznego, aby zapewnić, że powłoka jest jednolita, gęsta i mocno związana z podłożem, aby uniknąć łuszczenia się lub korozji podczas użytkowania.

Technologia natryskiwania:

W przypadku konkretnych zastosowań używamy wysokowydajnych materiałów natryskowych (takich jak politetrafluoroetylen PTFE, powłoki ceramiczne itp.) do natryskiwania powierzchni uszczelnienia olejowego. Materiały te mają wyjątkowo niskie współczynniki tarcia, dobrą odporność na wysokie temperatury i odporność na korozję chemiczną i mogą znacznie poprawić skuteczność uszczelniania i trwałość uszczelnienia olejowego. Przed natryskiem przeprowadzamy dokładną obróbkę wstępną powierzchni uszczelnienia olejowego, obejmującą czyszczenie, odtłuszczanie, szorstkowanie itp., aby zapewnić dobre połączenie powłoki i materiału podstawowego.

Obróbka chemiczna powłoką konwersyjną:

Chemiczna powłoka konwersyjna to gęsta złożona warstwa utworzona na powierzchni uszczelnienia olejowego w wyniku reakcji chemicznej, takiej jak powłoka konwersyjna fosforanowa, powłoka konwersyjna chromianowa itp. Ta metoda obróbki może nie tylko poprawić odporność uszczelki olejowej na korozję, ale także poprawić w pewnym stopniu właściwości tribologiczne jego powierzchni. Stosujemy przyjazne dla środowiska chemiczne środki konwersyjne i precyzyjnie kontrolujemy warunki reakcji, aby wytworzyć jednolity i gęsty film konwersyjny, który nie tylko spełnia wymogi ochrony środowiska, ale także zapewnia długoterminową stabilność uszczelnienia olejowego.

Teksturowanie laserowe:

Aby jeszcze bardziej zoptymalizować skuteczność uszczelnienia i odporność uszczelki olejowej na zużycie, wprowadziliśmy również technologię teksturowania laserowego. Wiązka laserowa służy do dokładnego wycinania drobnych struktur teksturowych na krawędzi uszczelniającej uszczelnienia olejowego. Tekstury te mogą zapewnić więcej punktów uszczelniających i zdolność zatrzymywania filmu olejowego bez zwiększania oporu tarcia, poprawiając w ten sposób efekt uszczelnienia. Teksturowanie laserowe zapewnia nie tylko wysoką precyzję, ale także umożliwia niestandardowe projekty spełniające potrzeby w zakresie uszczelnień w różnych warunkach pracy.

Zapewnij gładkość i odporność na zużycie obrobionej powierzchni uszczelnienia olejowego

Wysoka precyzja przetwarzania i kontroli:

W całym procesie produkcji uszczelnień olejowych korzystamy z najnowocześniejszego w branży sprzętu do przetwarzania i testowania, aby mieć pewność, że każdy etap procesu spełnia niezwykle wysokie wymagania dotyczące precyzji. Zwłaszcza po zakończeniu obróbki powierzchni używamy precyzyjnych przyrządów do pomiaru chropowatości powierzchni i profilometrów, aby dokładnie sprawdzić powierzchnię uszczelnienia olejowego, aby upewnić się, że gładkość powierzchni spełnia wymagania projektowe oraz zmniejszyć problemy z wyciekami i zużyciem spowodowane wadami powierzchni.

Weryfikacja dopasowania materiału i procesu:

Każda metoda i materiał obróbki powierzchni ma swoje własne specyficzne scenariusze zastosowań i charakterystykę działania. Aby mieć pewność, że przetworzone uszczelnienie olejowe będzie w stanie sprostać rzeczywistym potrzebom klientów, na etapie badań i rozwoju przeprowadziliśmy dużą liczbę weryfikacji dopasowania materiałów i procesów. Symulując tarcie, zużycie, korozję i inne testy w różnych warunkach pracy, stale optymalizujemy rozwiązania w zakresie obróbki powierzchni, aby zapewnić, że produkt końcowy ma najlepszą odporność na zużycie, odporność na korozję i skuteczność uszczelniania.

System kontroli jakości:

Stworzyliśmy kompletny system zarządzania jakością. Od zakupu surowców, produkcji i przetwarzania po kontrolę gotowego produktu, każde ogniwo ściśle przestrzega międzynarodowych standardów jakości, takich jak ISO 9001. Szczególnie w procesie obróbki powierzchni utworzyliśmy specjalne punkty kontroli jakości, aby przeprowadzać regularne testy i analizy kluczowych surowców takie jak roztwory galwaniczne, materiały do natryskiwania, chemiczne środki konwersyjne itp., aby zapewnić spójność i stabilność procesu obróbki.

Usługi niestandardowe:

Ze względu na różnice w wymaganiach dotyczących wydajności uszczelnień olejowych różnych klientów, zapewniamy kompleksowe usługi dostosowywania klientów. W zależności od konkretnych potrzeb klientów możemy dostosować plan obróbki powierzchni, w tym dobierając różne procesy obróbki, dopasowując parametry obróbki itp., aby mieć pewność, że produkt finalny będzie w pełni odpowiadał oczekiwaniom klienta.

Nasza firma poczyniła niezwykłe osiągnięcia w technologii obróbki powierzchni uszczelnień olejowych dzięki silnemu zespołowi badawczo-rozwojowemu, zaawansowanemu sprzętowi produkcyjnemu, kompletnym metodom testowania i elastycznym, dostosowanym możliwościom usług. Nie tylko stosujemy różnorodne zaawansowane metody obróbki powierzchni, ale także zapewniamy, że poddane obróbce uszczelnienie olejowe ma wysoką gładkość powierzchni i dużą odporność na zużycie dzięki ścisłej kontroli jakości i innowacjom technologicznym i może być szeroko stosowane w samochodach, maszynach inżynieryjnych, maszynach rolniczych, i sprzęt hydrauliczny. , przemysł petrochemiczny i wiele innych dziedzin, szczególnie w trudnych warunkach pracy, takich jak wysoka temperatura, wysokie ciśnienie, duża prędkość i duże obciążenie, wykazuje doskonałe właściwości uszczelniające.